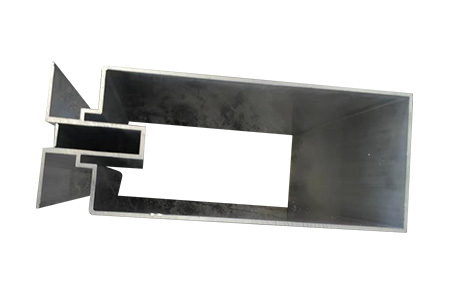

压缩尾核形成的原因

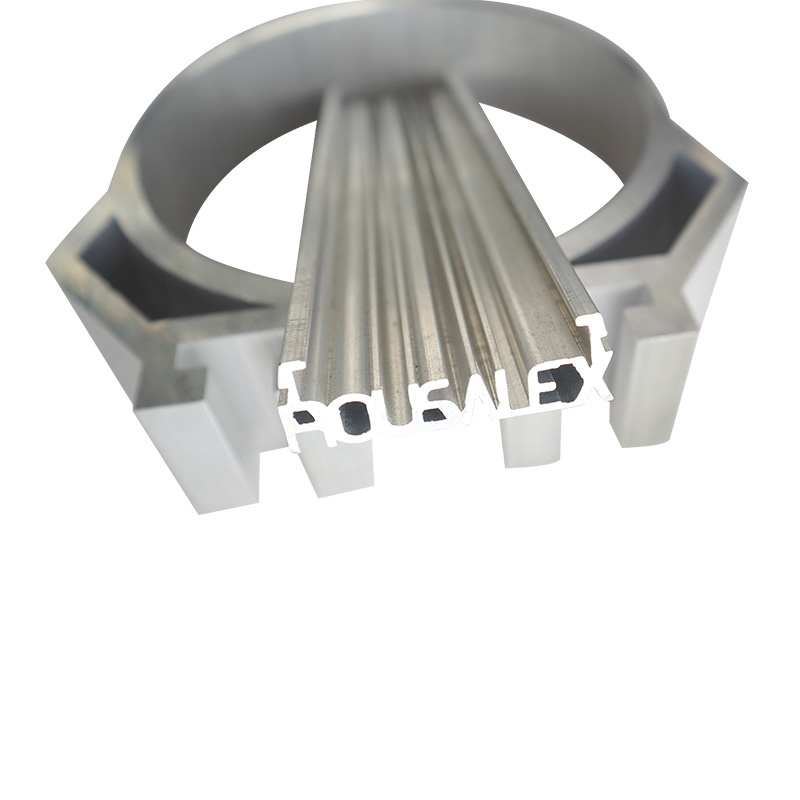

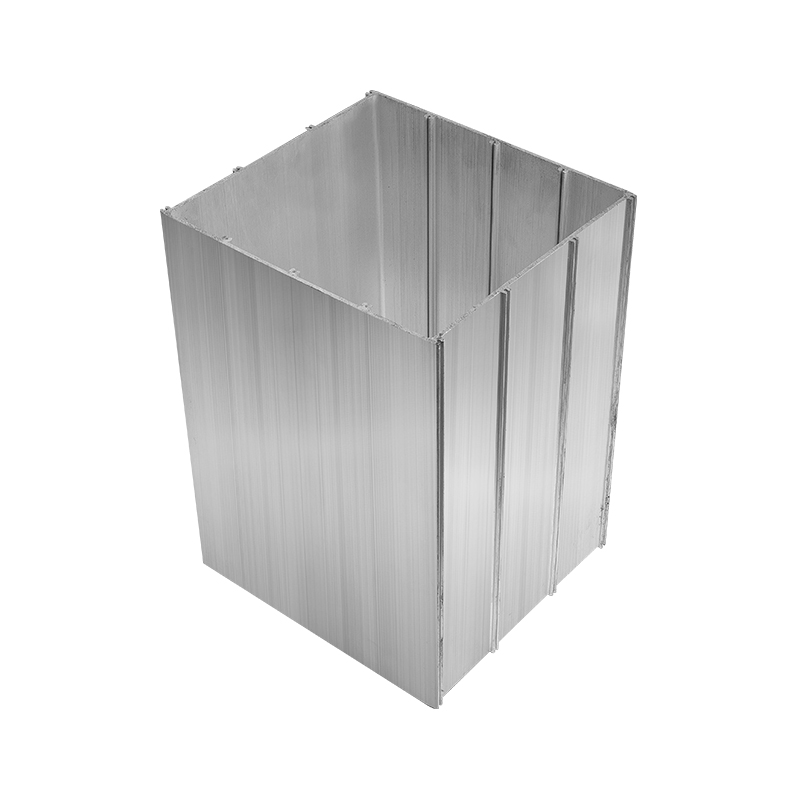

尾缩是铝合金型材挤压生产过程中特有的废品。具体分为空心尾减径和环形尾减径。空心尾缩是由于挤压垫片上有油污而形成空心漏斗尾缩量,且挤压残渣留下太少,导致金属供应严重不足;环形尾部收缩主要是由于铝型材挤压过程结束时变形区金属供给不足,迫使金属沿挤压垫片周边横向流动,加上较冷和油边缘和侧面的沾污金属回流并卷入产品中。环形尾缩一般出现在制品尾端截面,多呈连续或不连续的环形。

尾部包裹挤压压缩的解决方案

防止缩尾的关键措施:

1)减小铝锭与模具温度的温差,或采用低温挤压。

2)保证铸锭表面清洁、受热均匀。

3)禁止在挤压垫片上涂油或用油布擦拭挤压垫片。

4)提高模具和挤压筒的表面光洁度,及时清理挤压筒。

5) 在挤压过程即将结束时降低挤压速度。

6)采用润滑挤压和反向挤压。

7) 留余料并按规定剪尾,或适当增加余料厚度。

CN

CN  English

English 中文简体

中文简体

.jpg)

.jpg)

+86-15599003470 / +86-17372744999 / +86-15370077141

+86-15599003470 / +86-17372744999 / +86-15370077141 +86-0572-6066288

+86-0572-6066288 +86-0572-6066287

+86-0572-6066287 kaisite16@gmail.com

kaisite16@gmail.com 浙江省湖州市长兴县南太湖产业集聚区长兴分区绿色智能制造产业园

浙江省湖州市长兴县南太湖产业集聚区长兴分区绿色智能制造产业园